DHL Supply Chain, il valore aggiunto del co-packing

DHL Supply Chain, il valore aggiunto del co-packing

- Information

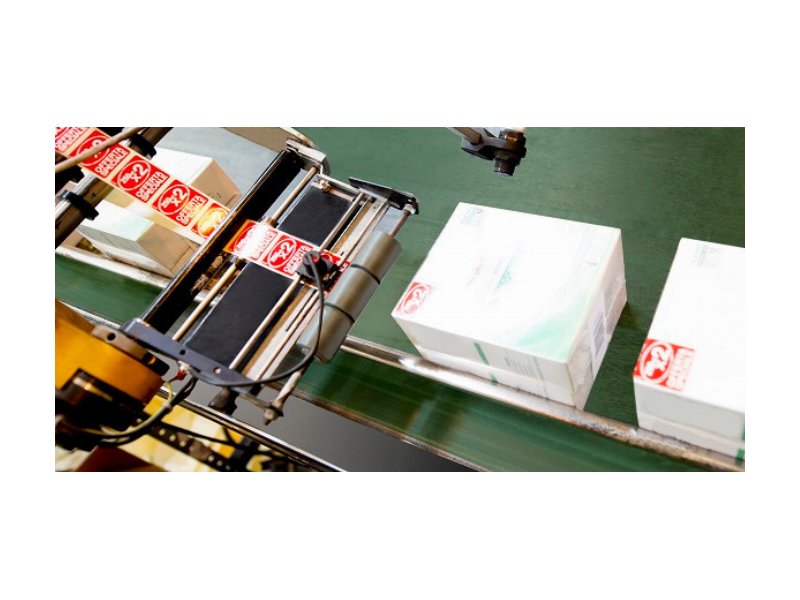

DHL Supply Chain, leader di mercato per le soluzioni di logistica e parte del Gruppo Deutsche Post DHL, grazie alla sua esperienza più che ventennale nel co-packing, offre ai clienti numerosi servizi ad alto valore aggiunto per la distribuzione sul mercato, riuscendo a veicolare i prodotti in modo differente rispetto allo scaffale classico attraverso la realizzazione di soluzioni ad hoc come espositori, special pack, abbinamenti, omaggi, etichettature e confezionamenti.

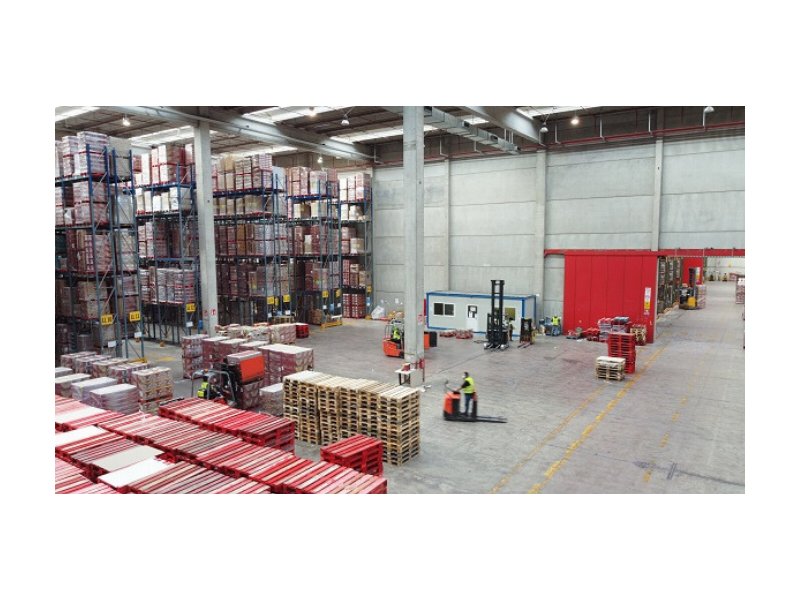

Nella sede di Corteolona, in provincia di Pavia, si concentra l’attività di co-packing, fiore all’occhiello ed elemento distintivo dell’azienda. La struttura consiste in un campus tecnologico che si estende su oltre 80 mila metri quadrati di magazzino, suddivisi in due blocchi principali – rispettivamente di 60 e 20 mila metri quadrati – che permettono la gestione di merci sia a temperatura ambiente che controllata (dai 16 ai 18 gradi).

L’area riservata al co-packing, in particolare, comprende circa 10 mila metri quadrati dell’intero complesso, impiega una squadra di 80 addetti ed è in grado di garantire i propri servizi anche a clienti esterni, che usufruiscono dell’expertise maturato da DHL Supply Chain avvalendosi del know how, anche tecnologico, acquisito in questo ambito. L’azienda ha intenzione di espandere le competenze sviluppate nello stabilimento di Corteolona anche negli altri magazzini della rete, trasferendo le conoscenze e le abilità operative apprese nel campus del Pavese anche su altri committenti.

Una leva strategica che consente a DHL Supply Chain di distinguersi in questo campo è rappresentata dalla presenza di un team di ingegneri competenti che sviluppa soluzioni efficaci e capaci di mettere a punto tutti gli aspetti tecnici legati alla realizzazione del packaging promozionale, al rapporto con i fornitori specializzati in materiali destinati al co-packing, alla gestione dei volumi e alla distribuzione sul mercato.

Il supporto fornito consiste anche nell’effettuare un approfondito studio logistico dei prodotti commissionati, così da poterne garantire la concreta realizzazione, e nel curare la pianificazione delle attività di produzione attraverso l’impiego di un tool chiamato Operation Management System (OMS) finalizzato all’ottimizzazione dei lavori all’interno del magazzino.

Infine, l’attenzione alla sostenibilità in ambito co-packing viene declinata dall’azienda a più livelli. Tra le azioni messe a punto, non solo l’impiego di confezioni più green in carta riciclabile per l’imballaggio e l’utilizzo di mezzi di trasporto elettrici, ma anche l’introduzione nelle linee di confezionamento di uno scotch totalmente biodegradabile al posto di quello in plastica e la sostituzione dei tradizionali compensatori di spazio – i pluriball – con strisce in cartone riciclato.